Inicio / Noticias / Mejora de la utilización del equipo y la eficiencia de mantenimiento: estrategias clave para optimizar el costo de producción de la hoja de espuma M-Tpee

I. Estrategias de mejora de la utilización del equipo

1. Planización de equipos y optimización de diseño

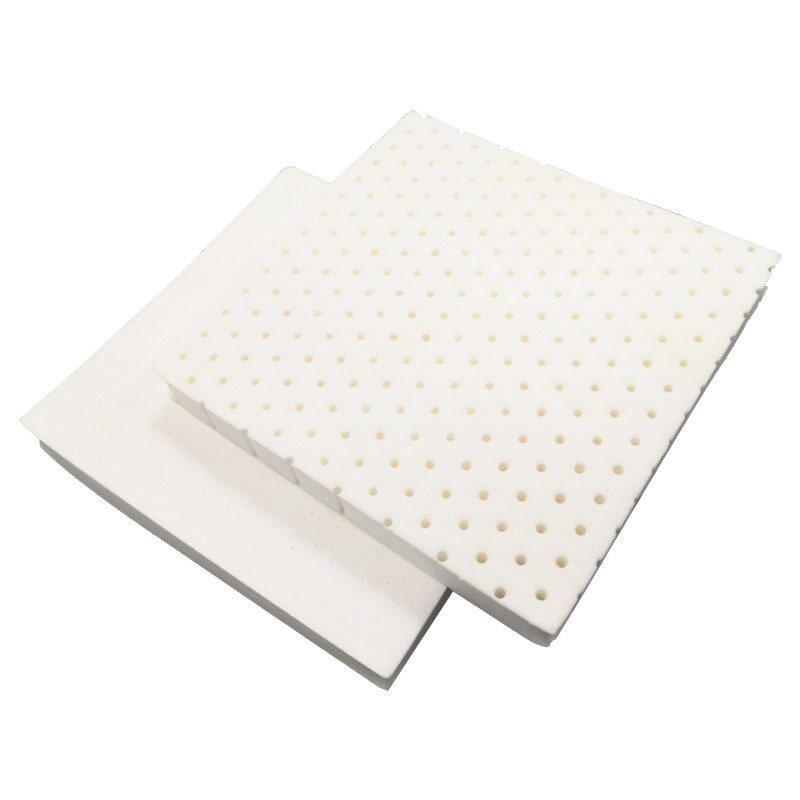

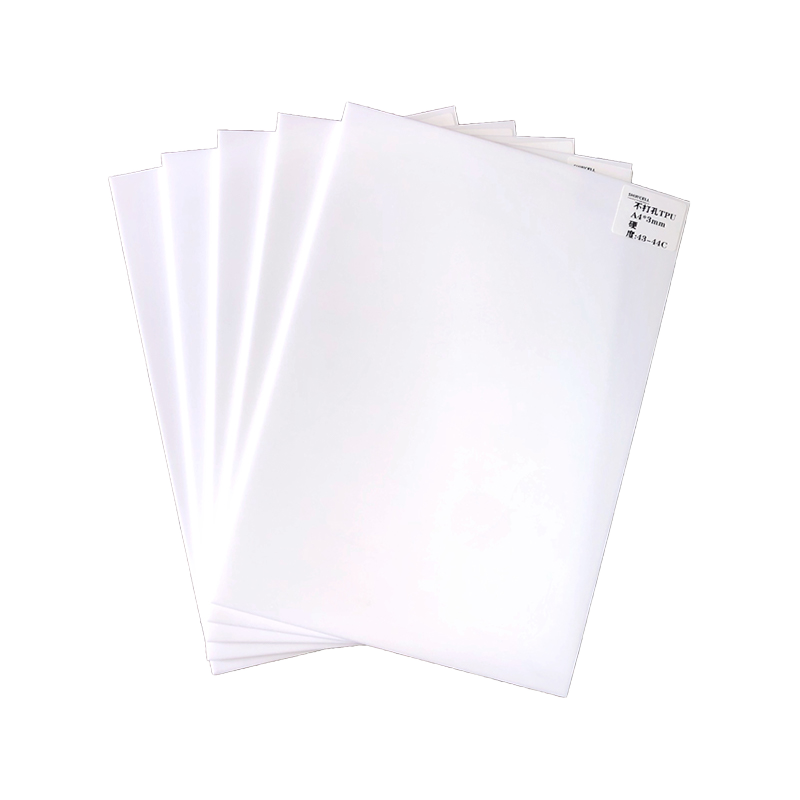

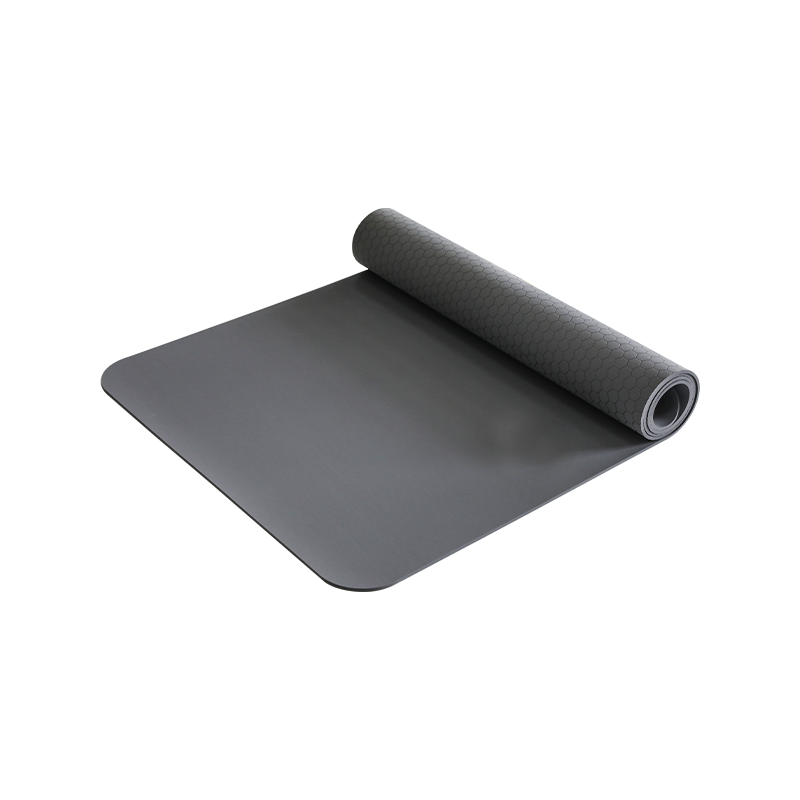

Planificación razonable de las líneas de producción: según el proceso de producción y las características del proceso de Hoja de espuma m-tpee , planifique racionalmente el diseño de la línea de producción para garantizar una logística suave entre el equipo y reducir el manejo de materiales y el tiempo de espera.

Selección y configuración de equipos: seleccione los modelos de equipos y las configuraciones que cumplan con la producción de la producción para evitar la baja eficiencia de producción causada por la sobreinversión o la capacidad insuficiente del equipo.

2. Planización de planificación de producción y programación

Plan de producción preciso: según los pronósticos de ventas y los requisitos de pedido, formule planes de producción precisos para garantizar que el equipo se utilice completamente durante los períodos de producción máximos y evite la ociosidad.

Mecanismo de programación flexible: Establezca un mecanismo de programación flexible para ajustar dinámicamente el plan de producción de acuerdo con las tareas de producción y el estado del equipo para garantizar un funcionamiento eficiente de los equipos.

3. Mejorar las habilidades de los empleados y la eficiencia operativa

Capacitación y certificación de habilidades: capacitar regularmente a los empleados sobre las habilidades de operación del equipo y la conciencia de calidad para garantizar que los empleados puedan operar el equipo de manera competente y reducir las fallas de los equipos y reducir la eficiencia de producción causada por una operación inadecuada.

Proceso de operación estandarizado: Formule el proceso de operación estandarizado para garantizar que los empleados operen equipos de acuerdo con las especificaciones, mejoren la eficiencia de producción y la calidad del producto.

4. Automatización de equipos y transformación inteligente

Introducción de equipos automatizados: cuando sea posible, introduzca equipos automatizados para reemplazar la operación manual, mejorar la eficiencia de producción y reducir los errores humanos.

Sistema de gestión inteligente: use tecnologías como Internet de las cosas y los big data para establecer un sistema de gestión de equipos inteligentes para monitorear el estado del equipo en tiempo real, predecir y prevenir fallas potenciales.

2. Estrategia para mejorar la eficiencia del mantenimiento del equipo

1. Formular planes de mantenimiento preventivo

Establecer archivos de mantenimiento: establezca archivos de mantenimiento detallados para cada equipo, registre información básica, historial de mantenimiento, registros de fallas, etc. del equipo, y proporcione una base para el mantenimiento preventivo.

Formule los planes de mantenimiento: de acuerdo con factores como la frecuencia de uso del equipo, el entorno de trabajo y las recomendaciones del fabricante, formulan planes de mantenimiento preventivo razonables, que incluyen mantenimiento regular, inspección y reemplazo de piezas de uso.

2. Mejorar las habilidades y el conocimiento de mantenimiento

Capacitación profesional: brinde regularmente capacitación de habilidades profesionales al personal de mantenimiento para mejorar su comprensión de la estructura del equipo y los principios de trabajo, así como las capacidades de solución de problemas y reparaciones.

Compartir conocimiento: Establezca una plataforma de intercambio de conocimientos para alentar al personal de mantenimiento a compartir la experiencia y las habilidades de mantenimiento, y mejorar el nivel general de mantenimiento del equipo.

3. Gestión de repuestos y optimización de inventario

Gestión del inventario de repuestos: Establezca un sistema de gestión de inventario de repuestos razonable para garantizar un suministro suficiente de piezas de repuesto y componentes clave de uso común, y reducir el tiempo de inactividad causado por la escasez de repuestos.

Estrategia de adquisición de piezas de repuesto: Establezca relaciones cooperativas a largo plazo con los proveedores, se esfuerce por los precios de adquisición más favorables y los ciclos de entrega más cortos, y reduzca los costos de repuestos.

4. Actualización y transformación del equipo

Actualización de la tecnología: preste atención a la información de actualización tecnológica de los fabricantes de equipos, actualice el equipo a tiempo y mejore el rendimiento y la estabilidad del equipo.

Transformación de ahorro de energía: transformación de equipos que ahorra energía con un alto consumo de energía, como instalar convertidores de frecuencia, optimizar los sistemas de enfriamiento, etc., para reducir los costos de consumo de energía.

5. Análisis y mejora de fallas del equipo

Registro y análisis de fallas: registre el fenómeno, la causa, el método de tratamiento y el resultado de cada falla del equipo en detalle, realice un análisis de fallas regularmente y descubra la ley y la causa raíz de la falla.

Mejora continua: según los resultados del análisis de fallas, formule medidas de mejora, como optimizar el diseño del equipo, mejorar los procedimientos operativos, el fortalecimiento de la gestión del mantenimiento, etc., para reducir la aparición de fallas.

English

English

Español

Español

++86-0512-66079229

++86-0512-66079229