Inicio / Producto / Espuma de losa / Hoja de espuma M-TPEE

Inicio / Producto / Espuma de losa / Hoja de espuma M-TPEE

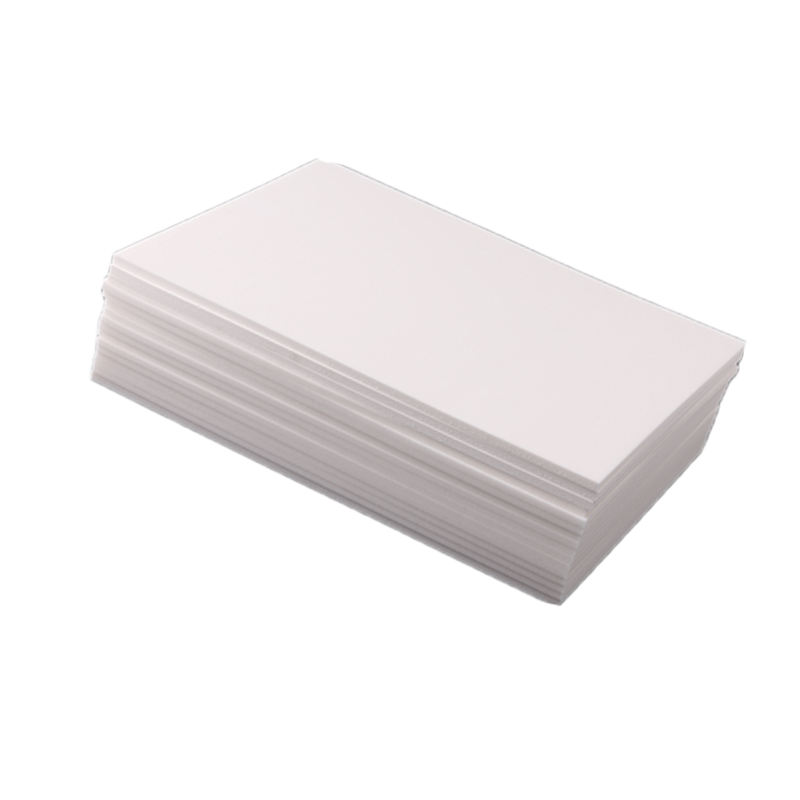

Característica:

peso ligero

Limpio y respetuoso con el medio ambiente.

Buen rendimiento de amortiguación

Excelente resistencia a bajas temperaturas

Buena resistencia química

reutilizable

Extraordinaria resiliencia

Alta resistencia a la tracción

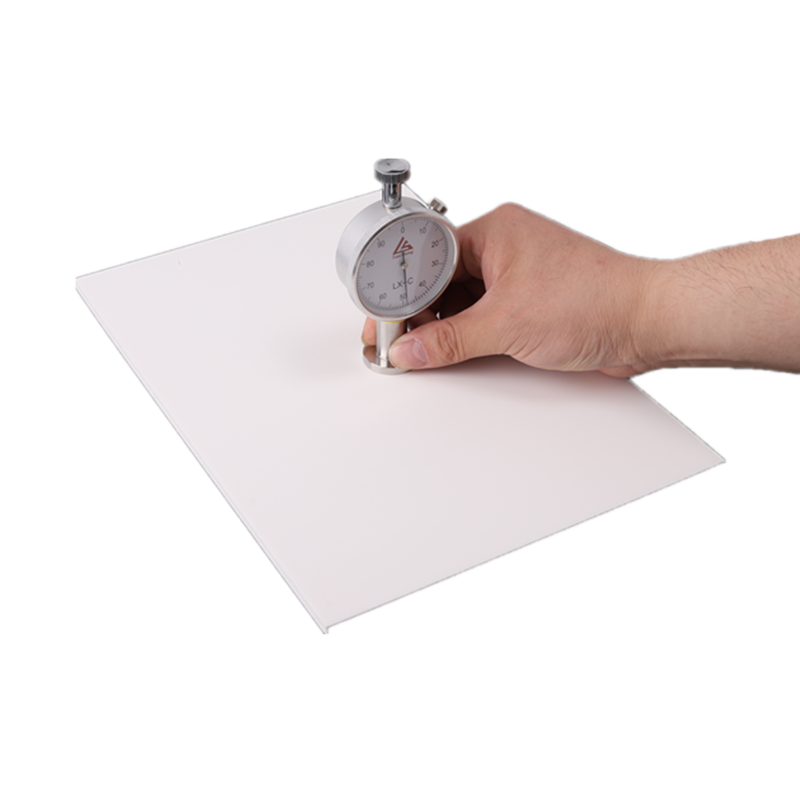

Propiedades Físicas Básicas

| Elemento de prueba | Método de prueba | Unidad | TPEE11 | TPEE12 | TPEE13 | TPEE14 | TPEE16 |

| Densidad | Norma ISO 845:2006 | g/cm³ | 0,11±0,015 | 0,11±0,015 | 0,12-0,14 | 0,14±0,015 | 0,16±0,015 |

| Dureza | SATRATM 205-16 | Costa C | 34±3 | 34±3 | 35 | 40±3 | 43±3 |

RESULTADO DE LA PRUEBA DE PROPIEDADES MECÁNICAS

| Elemento de prueba | Método de prueba | Unidad | TPEE11 | TPEE12 | TPEE13 | TPEE14 | TPEE16 |

| Fuerza de Tensión | ISO 1798:2008 | MPa | 2.8 | 2.8 | 2.8 | 3 | 3.2 |

| Alargamiento a la rotura | ISO 1798:2008 | % | 280 | 280 | 280 | 300 | 320 |

| Método A Prueba de pantalones rasgados | Norma Norma ISO 8067:2008 | N/cm | 35 | 35 | 35 | 37 | 40 |

| Método B Prueba de ángulo de desgarro | ISO 8067:2008 | N/cm | 95 | 95 | 95 | 115 | 130 |

| Resistencia de la pelota | ASTM D3574 | % | ≥70 | ≥70 | 71 | ≥67 | ≥65 |

| Conjunto de compresión | ASTM D3574 | % | 23 | 23 | / | 20 | 17 |

Solicitud:

M-TPEE11:

Densidad: 0,11±0,015 g/cm3

Dureza: 34±3CHC

Resistencia a la tracción: 2.8MPa

Aplicaciones:

entresuela, plantilla

M-TPEE12:

Densidad: 0,11±0,015 g/cm3

Dureza: 34±3CHC

Resistencia a la tracción: 2.8MPa

Aplicaciones:

entresuela, plantilla

M-TPEE13:

Densidad: 0,12-0,14

Dureza: 35C

Resistencia a la tracción: 2.8MPa

Aplicaciones:

entresuela, plantilla

M-TPEE14:

Densidad: 0,14±0,015 g/cm3

Dureza: 40±3CHC

Resistencia a la tracción: 3MPa

Aplicaciones:

entresuela, plantilla

M-TPEE16:

Densidad: 0,16±0,015 g/cm3

Dureza: 43±3CHC

Resistencia a la tracción: 3.2MPa

Solicitud s: entresuela, plantilla