Inicio / Noticias / Control de densidad y porosidad en el proceso de producción de Hoja de Espuma de PVDF: el arte de buscar un rendimiento óptimo

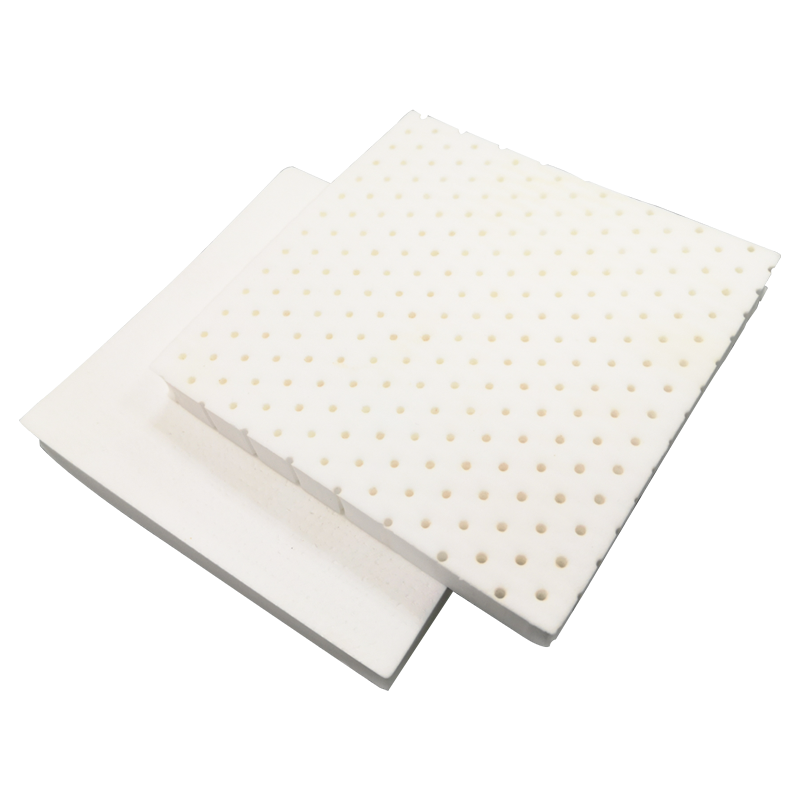

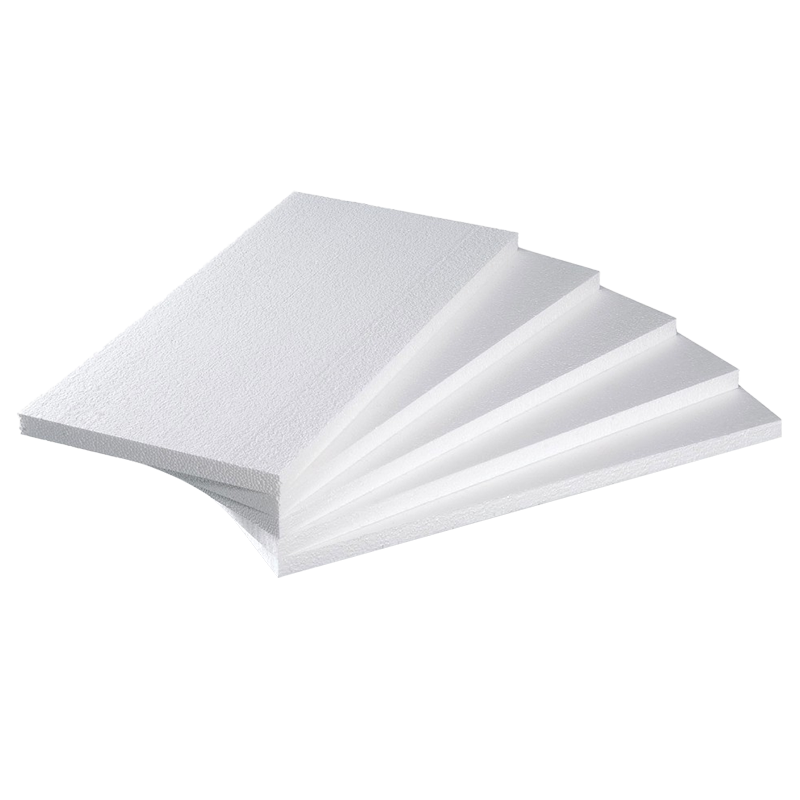

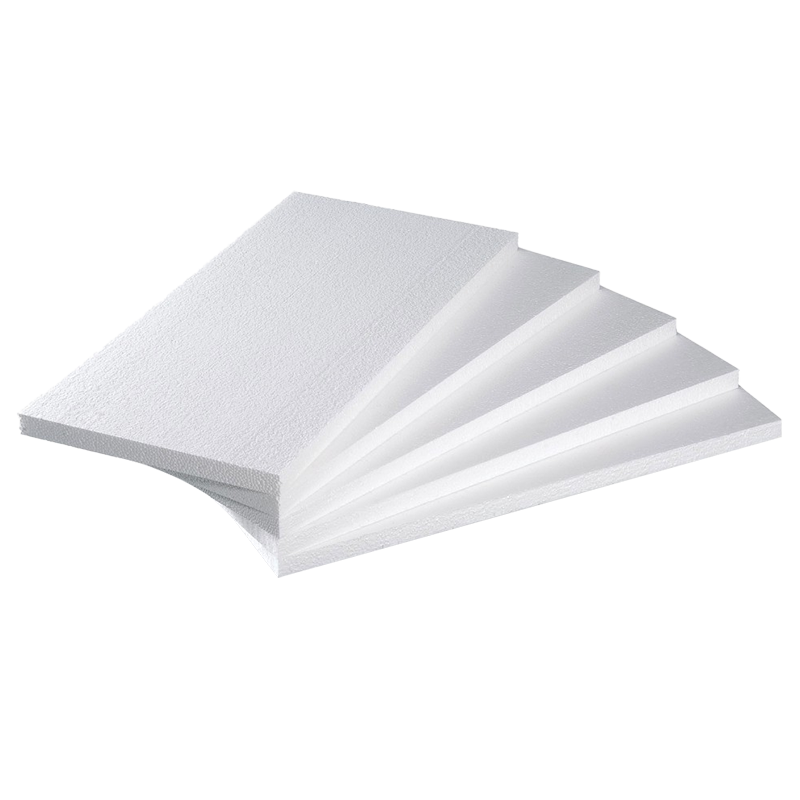

Como material de alto rendimiento, la lámina de espuma de fluoruro de polivinilideno (PVDF) ha demostrado un excelente potencial de aplicación en muchos campos, como la construcción, el sector aeroespacial y las nuevas energías. Su excelente resistencia a la intemperie, resistencia a la corrosión y resistencia mecánica hacen Hoja de espuma de PVDF el material elegido para muchas aplicaciones de alta gama. Sin embargo, para lograr estas propiedades superiores, es esencial un control preciso de la densidad y la porosidad durante el proceso de producción.

1. La importancia de la densidad y la porosidad

La densidad y la porosidad de la lámina de espuma de PVDF son factores clave para determinar sus propiedades físicas, químicas y mecánicas. La densidad no sólo afecta el peso y el coste del material, sino que también está directamente relacionada con su resistencia a la compresión, conductividad térmica y aislamiento acústico. La porosidad determina la superficie, la permeabilidad y la absorción acústica del material. Una alta porosidad significa una mayor superficie, lo que favorece la mejora de la capacidad de adsorción y la eficiencia de filtración del material; Al mismo tiempo, una estructura porosa adecuada también puede mejorar el aislamiento térmico y acústico del material.

2. Control de densidad durante el proceso de producción

El proceso de producción de Hoja de espuma de PVDF Por lo general, incluye la preparación de la materia prima, el moldeo por espuma, el enfriamiento y curado y el posprocesamiento. En términos de control de densidad, se logra principalmente ajustando la cantidad de agente espumante, la temperatura y el tiempo de formación de espuma.

Cantidad de agente espumante: El agente espumante es un componente clave en la formación de espuma y su cantidad afecta directamente la densidad de la espuma. Aumentar la cantidad de agente espumante puede reducir la densidad, pero demasiado hará que la estructura de la espuma se afloje y afecte las propiedades mecánicas; por el contrario, reducir el agente espumante aumentará la densidad, pero puede reducir la ventaja de ligereza del material. Por tanto, es necesario controlar con precisión la cantidad de agente espumante según las necesidades específicas.

Temperatura de formación de espuma: La temperatura de formación de espuma es un factor importante que afecta la tasa de formación de espuma y la estructura de la espuma. Un aumento apropiado de la temperatura de formación de espuma puede acelerar el proceso de formación de espuma, pero una temperatura demasiado alta puede provocar que la estructura de la espuma sea inestable o incluso destruida; mientras que una temperatura demasiado baja puede inhibir la formación de espuma y aumentar la densidad. Por lo tanto, es necesario encontrar el rango óptimo de temperatura de formación de espuma para garantizar la estabilidad y uniformidad de la estructura de la espuma.

Tiempo de formación de espuma: El tiempo de formación de espuma también es un factor clave para controlar la densidad. Prolongar el tiempo de formación de espuma puede hacer que el agente espumante reaccione completamente y forme una estructura de espuma más uniforme, pero un tiempo demasiado prolongado puede hacer que la espuma se expanda excesivamente y reduzca la densidad y las propiedades mecánicas. Por lo tanto, es necesario establecer el tiempo de formación de espuma de manera razonable para garantizar la estabilidad y el rendimiento óptimo de la estructura de espuma.

3. Control de la porosidad

El control de la porosidad se consigue principalmente ajustando los parámetros del proceso de formación de espuma y los procesos de tratamiento posteriores.

Parámetros del proceso de formación de espuma: además de la dosis del agente espumante, la temperatura y el tiempo de formación de espuma mencionados anteriormente, los parámetros del proceso como la presión de formación de espuma y la velocidad de agitación también afectarán la porosidad. Al optimizar estos parámetros, se puede regular el tamaño de los poros y la distribución de la espuma para obtener la porosidad ideal.

Proceso de tratamiento posterior: la lámina de espuma de PVDF después de la formación de espuma puede requerir procesos de tratamiento posteriores, como tratamiento térmico, estiramiento o compresión, para ajustar aún más la estructura de los poros. Por ejemplo, el tratamiento térmico puede estabilizar la estructura de la espuma y reducir la contracción y la deformación; mientras que el tratamiento de estiramiento o compresión puede cambiar el tamaño de los poros y la forma de la espuma, optimizando así la porosidad.

El control de la densidad y la porosidad en el proceso de producción de Hoja de espuma de PVDF Es una tarea compleja y delicada, que requiere una consideración exhaustiva de factores como las características de la materia prima, los parámetros del proceso de formación de espuma y la tecnología de procesamiento posterior. Al controlar con precisión estos parámetros, se puede preparar la lámina de espuma de PVDF con excelente rendimiento para satisfacer las necesidades de aplicación de diferentes campos. Con el avance continuo de la tecnología y la optimización de procesos, se cree que la lámina de espuma de PVDF mostrará una perspectiva de aplicación y un potencial de mercado más amplios en el futuro.

English

English

Español

Español

++86-0512-66079229

++86-0512-66079229