Inicio / Noticias / ¿Cómo logra la lámina de espuma mpp su estructura microcelular durante la extrusión o la formación de espuma?

La fabricación de hoja de espuma mpp representa un equilibrio refenado entre la ciencia de los polímeros, el control preciso de la temperatura y la tecnología de extrusión avanzada. Este material es ampliamente reconocido por sus propiedades ligeras, amortiguadoras y aislantes, que se derivan directamente de su exclusivo estructura microcelular .

1. entroducción a la lámina de espuma mpp

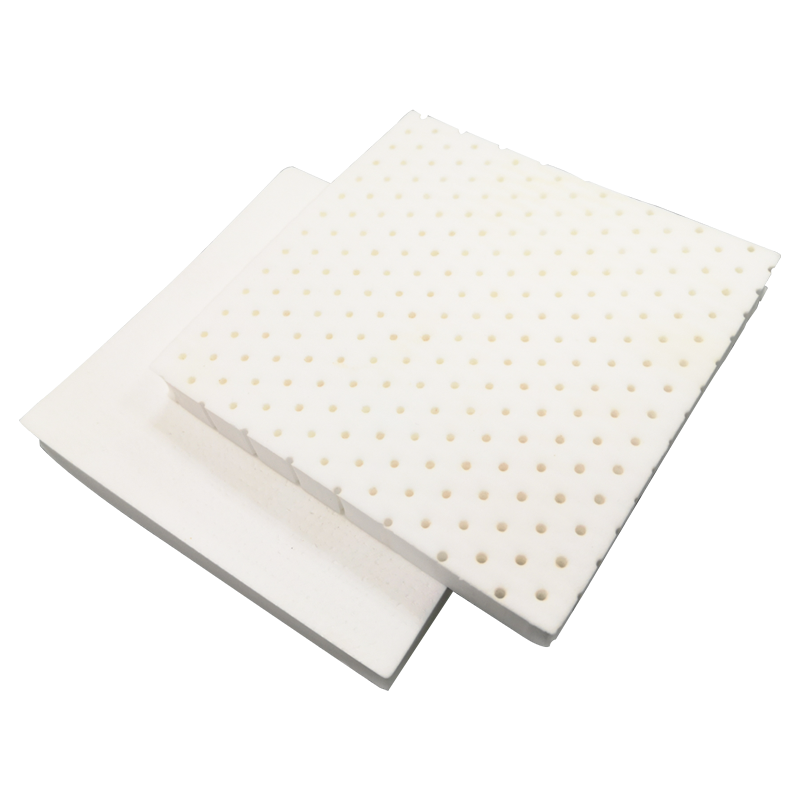

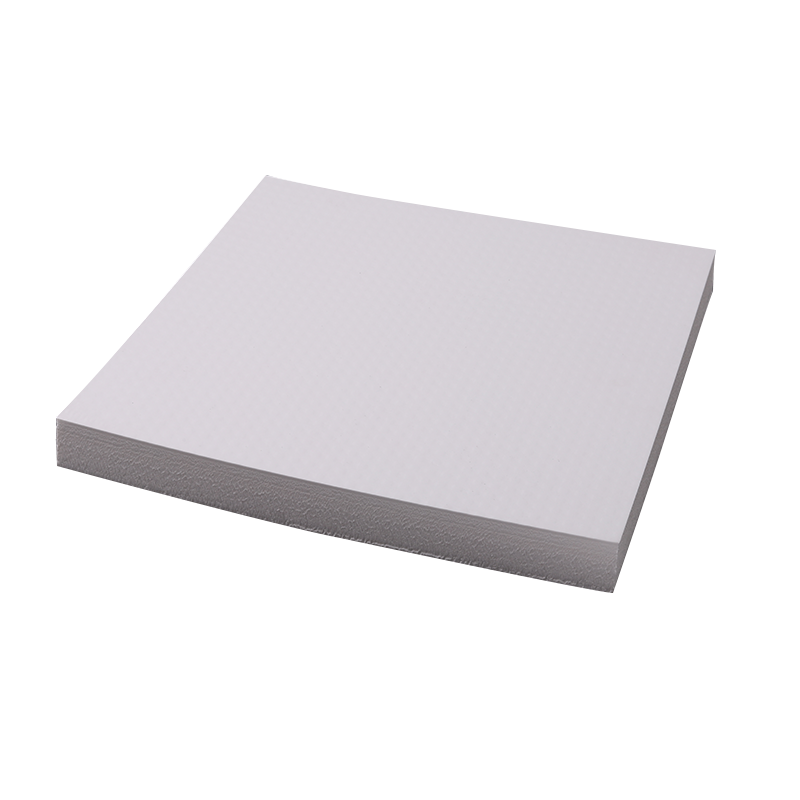

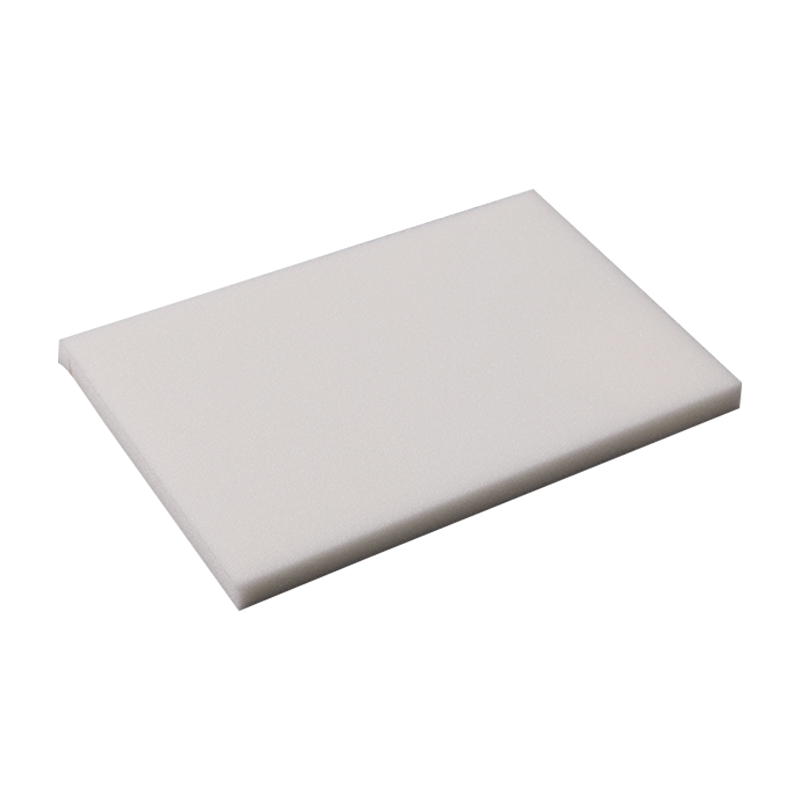

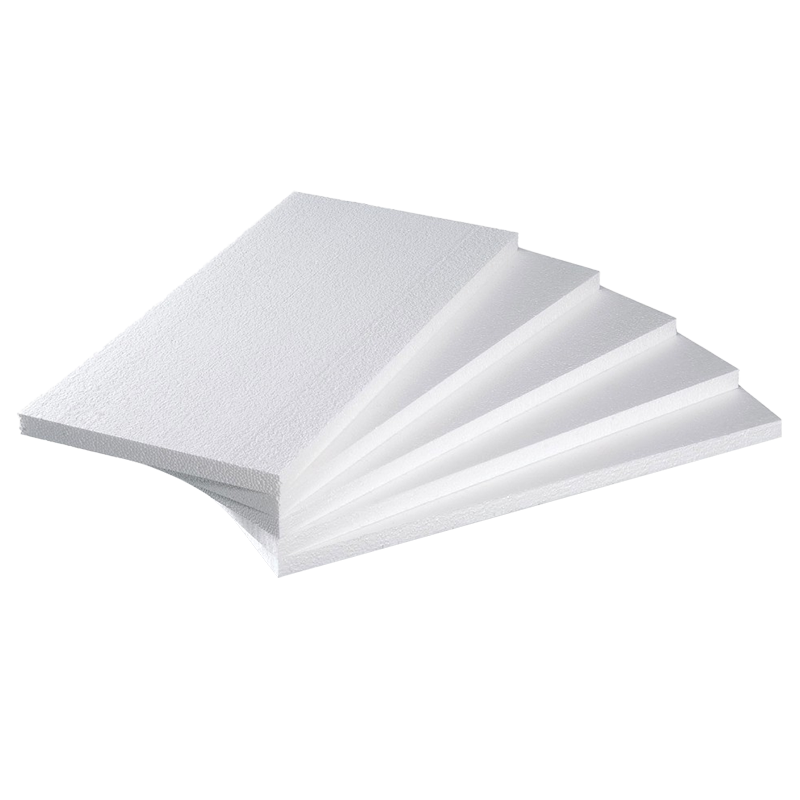

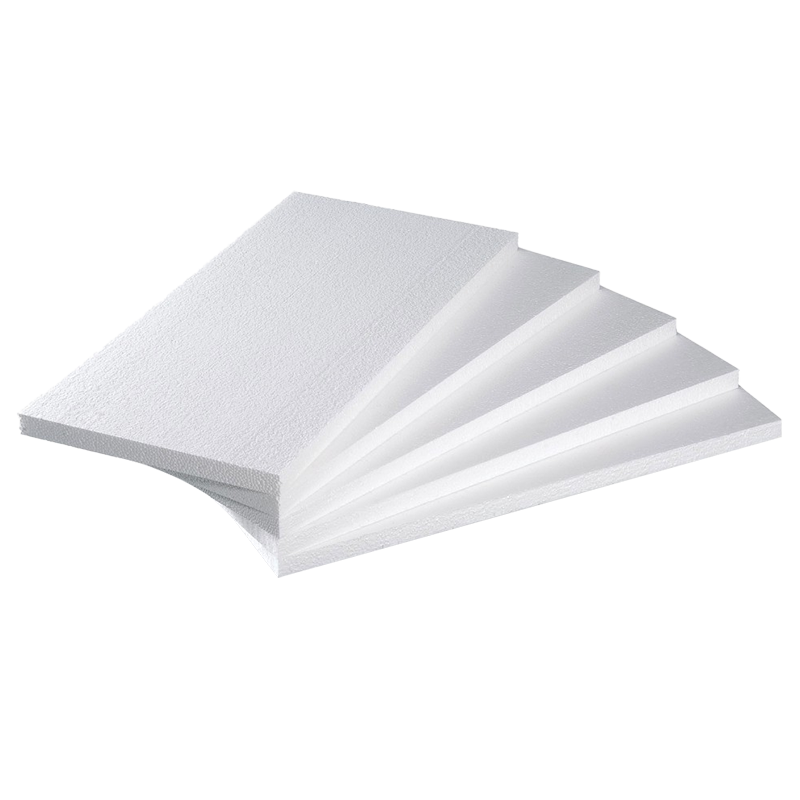

hoja de espuma mpp Es un material de espuma a base de polímeros comúnmente utilizado en embalaje protector , interiores de automóviles , amortiguación electrónica , y aislamiento de construcción . La abreviatura "MPP" a menudo se refiere a un sistema de polipropileno modificado diseñado para mejorar la formabilidad y la resistencia mecánica en comparación con la espuma de polipropileno estándar. Su éxito radica en su estructura celular fina y uniforme , que determina directamente la densidad, flexibilidad y resistencia al impacto de la lámina.

el estructura microcelular La fabricación de láminas de espuma mpp no es accidental: es el resultado de un proceso de formación de espuma cuidadosamente diseñado que involucra agentes espumantes físicos o químicos. El número, tamaño y distribución de las microceldas dependen del control preciso de la temperatura, la presión y la viscosidad del polímero fundido durante la espuma de extrusión escenario.

Desde el punto de vista de la producción, lograr una morfología microcelular consistente permite a los fabricantes adaptar las propiedades del producto para aplicaciones específicas, equilibrando reducción de peso con integridad estructural .

2. Principios básicos de la espuma microcelular

La formación de espuma microcelular implica la creación de numerosas células pequeñas y cerradas dentro de una matriz polimérica durante su fase fundida o semifundida. Para hoja de espuma mpp , el objetivo es formar una gran cantidad de células distribuidas uniformemente con diámetros típicamente inferiores a 100 micrones. Cuanto más pequeñas y uniformes sean estas células, mejores serán las prestaciones mecánicas y térmicas de la lámina final.

el process generally includes three critical stages:

- Saturación – introducir un agente espumante en la masa fundida de polímero bajo presión controlada.

- Nucleación – iniciar la formación de células reduciendo la presión o ajustando la temperatura para desencadenar el crecimiento de burbujas.

- Crecimiento y estabilización celular. – expandir y congelar las células en una microestructura estable durante el enfriamiento y la conformación.

In espuma de extrusión , todas estas etapas ocurren continuamente a medida que el material se mueve a través de la extrusora. Cada etapa debe gestionarse con precisión para mantener el equilibrio entre la expansión celular y la resistencia del polímero.

3. Composición del material y su impacto en la formación celular.

el composición de materiales de la lámina de espuma mpp influye directamente en el éxito de su estructura microcelular. Las resinas de polipropileno modificado (MPP) generalmente se combinan con varios aditivos para optimizar el comportamiento de formación de espuma y la consistencia del rendimiento.

| Componente | Función en lámina de espuma MPP |

|---|---|

| Resina base de polipropileno | Proporciona la matriz estructural y define la viscosidad del fundido. |

| Agente espumante (físico o químico) | Crea la fase gaseosa necesaria para la formación de burbujas. |

| Agente nucleante | Controla el número y tamaño de las celdas. |

| Estabilizadores y antioxidantes. | Evite la degradación del polímero durante el procesamiento a alta temperatura. |

| Ayudas de procesamiento | Mejorar el flujo de fusión y la calidad de la superficie. |

Selección de resina base es crucial. El índice de flujo de fusión (MFI) determina la facilidad con la que el material puede expandirse durante la formación de espuma sin colapsar. Si la viscosidad de la resina es demasiado baja, las células pueden fusionarse; si es demasiado alto, la eficiencia de la formación de espuma disminuye. De manera similar, el tipo y concentración del agente espumante Influyen en la uniformidad de la estructura celular.

En la práctica, los fabricantes ajustan las formulaciones para garantizar que la liberación de gas, la resistencia de la masa fundida y la velocidad de enfriamiento se complementen, produciendo el efecto deseado. morfología microcelular .

4. El proceso de formación de espuma por extrusión en detalle

el extrusion process used to manufacture hoja de espuma mpp es continuo e implica calentar, derretir, mezclar, formar espuma y dar forma. El perfil de temperatura de la extrusora, el diseño del tornillo y la configuración del troquel desempeñan funciones vitales para lograr una formación microcelular estable.

4.1 Etapa de fusión y mezcla

En las zonas iniciales de la extrusora se alimentan y funden resina de polipropileno y aditivos. La distribución constante de la temperatura garantiza que el polímero alcance una viscosidad uniforme, lo que permite una dispersión uniforme de los agentes espumantes y nucleantes. Esta etapa determina las condiciones iniciales para la formación celular posterior.

4.2 Saturación y nucleación

Una vez que el polímero fundido alcanza un estado estable, el agente espumante (ya sea un gas como nitrógeno o dióxido de carbono, o un compuesto químico soplador) se inyecta o se descompone a alta presión. El gas se disuelve en la matriz polimérica, formando una solución homogénea.

Cuando se libera repentinamente la presión o se ajusta la temperatura, las moléculas de gas forman núcleos dentro de la masa fundida. Cada núcleo se convierte en el centro de una microcélula en crecimiento.

el number of nuclei formed directly affects the final densidad celular y tamaño. Un mayor número de núcleos normalmente conduce a una estructura celular más fina, mientras que una menor densidad de nucleación da como resultado células más grandes y menos uniformes.

4.3 Crecimiento y estabilización celular

Después de la nucleación, las burbujas de gas se expanden dentro del polímero ablandado. Esta es la etapa más sensible: una expansión excesiva puede romper las células o crear irregularidades. El sistema de enfriamiento debe solidificar la lámina en el momento preciso en que se alcanza el tamaño de celda deseado. El enfriamiento controlado “bloquea” el estructura microcelular , preservando la uniformidad en toda la sección transversal de la hoja.

4.4 Dar forma y enrollar

Finalmente, el material espumado sale a través de una matriz plana, donde toma la forma de una lámina continua. Los rodillos o rodillos enfriadores ayudan a mantener un espesor constante y una superficie lisa antes de que la lámina se enfríe y se enrolle. El ajuste de la velocidad de la línea y la separación del troquel garantiza un espesor uniforme y dimensiones estables.

5. Parámetros de procesamiento clave que influyen en la formación microcelular

el formation of the microcellular structure in hoja de espuma mpp depende en gran medida de variables específicas del proceso. Pequeñas desviaciones en estos parámetros pueden provocar diferencias de calidad significativas.

| Parámetro | Efecto sobre la estructura microcelular |

|---|---|

| Perfil de temperatura | Afecta la viscosidad del fundido y la tasa de crecimiento celular. |

| Control de presión | Determina la saturación y la uniformidad de nucleación. |

| Contenido de agente espumante | Influye en la densidad celular y la tasa de expansión. |

| Velocidad del tornillo extrusor | Afecta la intensidad de la mezcla y la homogeneidad de la masa fundida. |

| Tasa de enfriamiento | Controla el tamaño final de la celda y el espesor de la pared. |

control de temperatura es uno de los factores más críticos. Una temperatura demasiado alta puede provocar el colapso celular, mientras que una temperatura demasiado baja puede impedir la expansión total. De manera similar, regulación de presión durante la inyección de gas garantiza una saturación constante y una nucleación controlada.

Los fabricantes suelen utilizar perfiles de temperatura de múltiples zonas y sistemas de retroalimentación para mantener tolerancias estrictas, asegurando que cada etapa de la formación de espuma se desarrolle sin problemas.

6. Papel de los agentes espumantes y nucleantes.

Los agentes espumantes y los agentes nucleantes son fundamentales para lograr la arquitectura microcelular deseada en hoja de espuma mpp .

Agentes espumantes generar la fase gaseosa dentro del polímero. Los agentes físicos (como CO₂ o N₂) son los preferidos desde el punto de vista ambiental, ya que no dejan residuos. Los agentes químicos se descomponen a temperaturas específicas para liberar gas, lo que proporciona más control sobre la iniciación de espuma en ciertos sistemas.

Agentes nucleantes determine el número de sitios donde se forman las burbujas. Estas finas partículas reducen las barreras de energía superficial, lo que permite la formación uniforme de burbujas en toda la masa fundida. Al optimizar la concentración y dispersión del agente nucleante, los productores pueden lograr células más uniformes y estables.

Una combinación bien equilibrada de ambos tipos de agentes garantiza densidad celular constante , superficies lisas y relaciones de expansión controladas.

7. Configuración de equipos y diseño de extrusión.

el extrusion line design used for hoja de espuma mpp La producción debe soportar una gestión térmica precisa y una dispersión estable del gas. Las configuraciones típicas incluyen:

- Extrusoras de uno o dos tornillos para fundir y mezclar.

- Sistemas de inyección de gas con metering control for physical foaming agents.

- Mezcladores estáticos para asegurar una distribución homogénea del gas.

- Troqueles planos con optimized flow channels to minimize shear stress.

- Unidades de rodillos fríos para enfriamiento controlado y estabilización de superficies.

Cada elemento mecánico contribuye a mantener el delicado equilibrio necesario para uniformidad microcelular . Los controles de proceso avanzados, como los circuitos de retroalimentación de temperatura y presión, ayudan a mantener la estabilidad en condiciones de funcionamiento continuo.

8. Desafíos comunes para lograr una estructura microcelular uniforme

A pesar de los avances en el control de procesos, los fabricantes enfrentan varios desafíos al producir hoja de espuma mpp con consistent microcellular structure. Common issues include:

- Distribución desigual del tamaño de las celdas. debido a una inyección de gas inconsistente.

- Colapso celular o coalescencia causado por un enfriamiento deficiente o una caída excesiva de presión.

- Irregularidades de la superficie por temperatura inestable del troquel o flujo de fusión.

- Variaciones de densidad a lo ancho de la hoja.

Superar estos desafíos requiere una calibración cuidadosa de los parámetros operativos y un monitoreo continuo. Los sensores en tiempo real de presión y temperatura, combinados con sistemas de control automatizados, permiten un ajuste rápido para mantener una calidad de salida estable.

9. Métodos de inspección y control de calidad.

El control de calidad asegura que hoja de espuma mpp Cumple con los requisitos estructurales y de rendimiento. Se utilizan varias técnicas analíticas para evaluar la estructura microcelular :

| Método de inspección | Propósito |

|---|---|

| Microscopía óptica | Observa el tamaño y la distribución de las células. |

| Medición de densidad | Evalúa el índice de expansión general. |

| Prueba de compresión | Evalúa la amortiguación y la resistencia mecánica. |

| Análisis dimensional | Garantiza un espesor uniforme y una consistencia superficial. |

| elrmal stability tests | Mide la resistencia al calor y la temperatura de deformación. |

else tests confirm that the microcellular structure achieved during extrusion matches design specifications. Regular inspection also helps detect early process deviations that could lead to defects or inefficiencies.

10. Beneficios de rendimiento de la estructura microcelular optimizada

Una estructura microcelular formada con precisión proporciona hoja de espuma mpp sus ventajas características. Estas propiedades lo convierten en un material preferido en diversas industrias que buscan rendimiento y sostenibilidad.

Los beneficios clave de rendimiento incluyen:

- Ligero con alta resistencia mecánica – permitiendo la reducción de material sin sacrificar la durabilidad.

- Excelente amortiguación y absorción de impactos. – ideal para proteger productos sensibles durante el transporte.

- elrmal and acoustic insulation – Adecuado para aplicaciones de construcción y automoción.

- Integridad dimensional estable – mantener la forma ante variaciones de temperatura.

- Procesabilidad mejorada – permitiendo laminar, cortar y dar forma sin daños estructurales.

else benefits result directly from the controlled distribution of cells throughout the polymer matrix. Consistency in cell morphology ensures predictable and repeatable product behavior.

11. Avances en tecnologías de extrusión y espumación.

Los recientes avances tecnológicos han mejorado significativamente la eficiencia de la producción y la consistencia de hoja de espuma mpp .

- Tecnología de gases supercríticos permite un control más fino de la nucleación, reduciendo el tamaño celular y mejorando la uniformidad.

- Sistemas de control de circuito cerrado Ajusta la inyección de gas y la temperatura en tiempo real, evitando defectos.

- Diseños de troqueles mejorados reduce el cizallamiento y mejora la distribución del material fundido, creando superficies más suaves.

- Sistemas de calefacción energéticamente eficientes Reducir los costos de producción manteniendo un control preciso.

el combination of these innovations enables manufacturers to achieve thinner, lighter sheets with equal or better mechanical properties—enhancing both performance and sustainability.

12. Consideraciones ambientales y de sostenibilidad

A medida que las industrias avanzan hacia materiales ecológicos, hoja de espuma mpp La producción ha evolucionado para alinearse con los objetivos medioambientales. el uso de agentes espumantes físicos como el CO₂ reduce los residuos y las emisiones químicas. Además, las espumas a base de polipropileno son reciclable , lo que los convierte en alternativas atractivas a los materiales tradicionales no reciclables.

Los fabricantes implementan cada vez más sistemas de reciclaje de circuito cerrado , reutilizando material de desecho generado durante el corte y recorte. Además, se están realizando esfuerzos para optimizar la eficiencia de la producción, reduciendo el consumo de energía y el desperdicio de materiales.

Desde una perspectiva de uso final, la naturaleza liviana de la lámina de espuma mpp contribuye a reducir las emisiones del transporte y mejorar la sostenibilidad en todas las cadenas de suministro.

13. Optimización orientada a aplicaciones

Diferentes industrias requieren hoja de espuma mpp con customized properties. Adjusting the microcellular structure allows manufacturers to meet diverse application requirements:

| Solicitud | Propiedad deseada | Ajuste de procesamiento |

|---|---|---|

| Embalaje protector | Alta amortiguación | Menor densidad, células más grandes. |

| Interiores de automóviles | Estabilidad dimensional | Densidad moderada, células uniformes. |

| Aislamiento de edificios | elrmal resistance | Espuma y laminación multicapa. |

| Electrónica | Propiedades antiestáticas | Agregue agentes conductores o antiestáticos. |

Al ajustar las condiciones de formación de espuma, como el contenido de gas, la velocidad de enfriamiento y la densidad celular, los productores pueden crear soluciones personalizadas que satisfagan necesidades funcionales y mecánicas precisas.

14. Tendencias futuras y direcciones tecnológicas.

el future of hoja de espuma mpp La producción está determinada por la innovación continua tanto en materiales como en tecnología de procesamiento. Las tendencias emergentes incluyen:

- Integración de sistemas digitales de control y monitorización. para garantizar la calidad en tiempo real.

- Desarrollo de polipropileno de base biológica para mejorar la compatibilidad medioambiental.

- Espumas micro y nanocelulares ofreciendo relaciones superiores de resistencia a peso.

- Sistemas híbridos de espuma combinando agentes físicos y químicos para un rendimiento avanzado.

A medida que estas tecnologías maduren, los fabricantes lograrán una precisión aún mayor en control microcelular , abriendo nuevas oportunidades en aplicaciones de embalaje sostenibles y de alto rendimiento.

15. Conclusión

el formation of the estructura microcelular in hoja de espuma mpp Es un proceso complejo pero altamente controlable que define el rendimiento y el valor del material. Mediante una regulación precisa de la temperatura, la presión y el contenido de gas durante la extrusión, los productores pueden crear células finas y uniformes que mejoran la resistencia, la amortiguación y el aislamiento.

Un conocimiento profundo de la composición del material, la dinámica de la espuma y los parámetros del proceso permite una mejora continua en la calidad y la sostenibilidad del producto. A medida que avanza la tecnología, hoja de espuma mpp seguirá desempeñando un papel importante en los sectores que buscan materiales ligeros, eficientes y ambientalmente responsables.

English

English

Español

Español

++86-0512-66079229

++86-0512-66079229