Inicio / Noticias / ¿Cómo mejora la espuma de CO₂ supercrítica las propiedades de la espuma de TPU?

1. unntecedentes de la industria e importancia de la aplicación

1.1 Espumas de poliuretano termoplástico en sistemas de ingeniería

Las espumas de poliuretano termoplástico (TPU) se han vuelto esenciales en una variedad de sistemas de ingeniería debido a su propiedades mecánicas equilibradas , elasticidad , y durabilidad . A diferencia de las espumas flexibles tradicionales (por ejemplo, PVC o EVA), las espumas de TPU ofrecen una combinación de:

- Alta resistencia a la tracción y al desgarro.

- Recuperación elástica

- Resistencia a la abrasión

- Estabilidad química

- Amplio rango de temperatura de servicio

En muchos sistemas modernos, los requisitos de materiales a menudo van más allá de las funciones básicas de amortiguación o sellado para incluir rendimiento multifuncional , como amortiguación de vibraciones, control acústico y permeabilidad controlada.

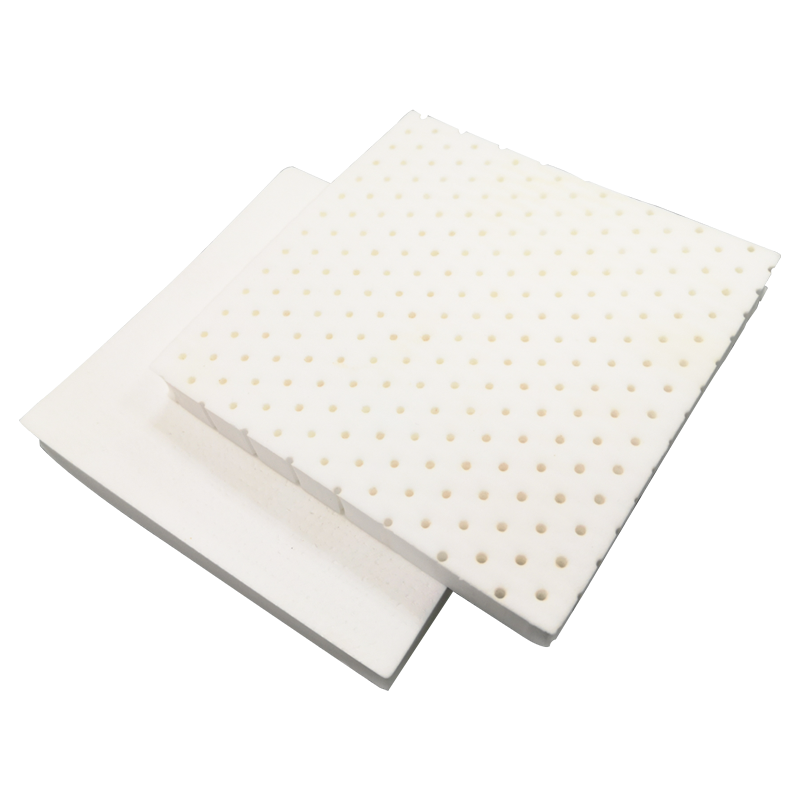

1.2 Papel de la lámina de espuma de TPU perforada en el diseño del sistema

A lámina de espuma de TPU perforada Es un factor de forma en el que se incorporan perforaciones diseñadas (agujeros, canales) en la estructura de espuma. Esto transforma la espuma de un simple material celular en un componente en red con respuesta mecánica y fluídica controlada.

Los dominios de aplicación clave incluyen:

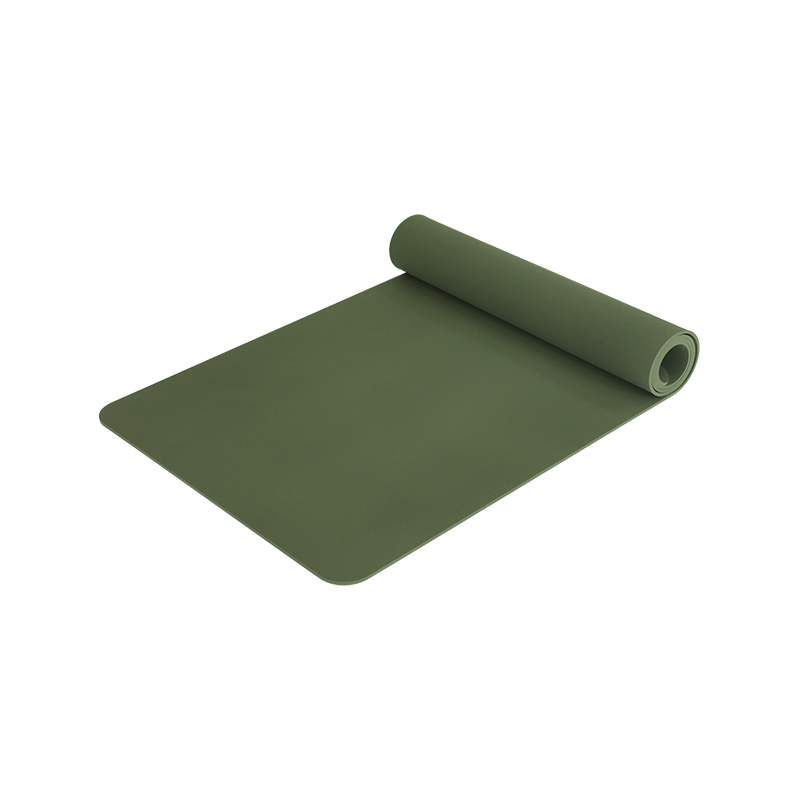

- Automotriz — paneles interiores ligeros, capas de barrera acústica, aisladores de vibraciones

- Dispositivos médicos — amortiguación conformada con control del recorrido del fluido

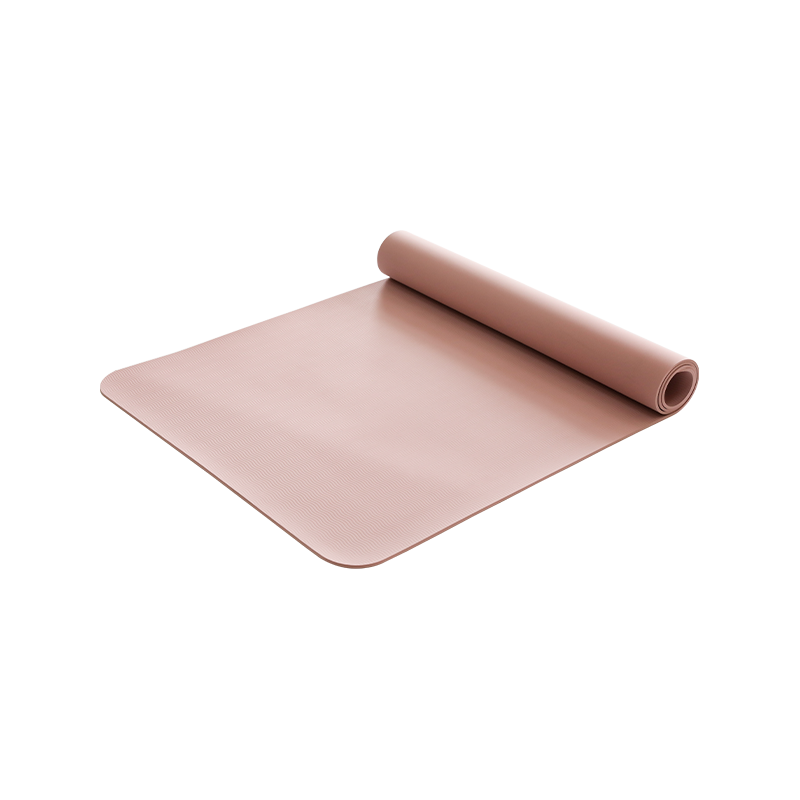

- Artículos deportivos y equipos de protección. — mitigación del impacto con regulación del flujo de aire

- Electrónica y gabinetes — Sellado EMI con ventilación controlada

- Sistemas industriales de control de vibraciones y golpes. — respuestas dinámicas sintonizadas

En estos dominios, los ingenieros de sistemas buscan soluciones que optimicen no solo la resistencia del material, sino también peso, absorción de energía, transferencia de gas/líquido e integración con subsistemas adyacentes .

2. Desafíos técnicos centrales de la industria

Los diseñadores de materiales y los integradores de sistemas enfrentan varios desafíos interconectados al especificar espumas de TPU en sistemas avanzados.

2.1 Limitaciones inherentes del procesamiento de espuma convencional

Los procesos tradicionales de formación de espuma (agentes químicos espumantes, espumación mecánica) producen estructuras celulares con control limitado sobre:

- Distribución del tamaño de celda

- Interconectividad

- Uniformidad de densidad

- Precisión de perforación

La variabilidad en estos parámetros puede provocar un rendimiento mecánico inconsistente, inestabilidad dimensional con el tiempo y un comportamiento de servicio impredecible.

2.2 Equilibrio de requisitos mecánicos y funcionales

Sistemas que requieren ambos soporte estructural y permeabilidad regulada crear restricciones de diseño conflictivas. Por ejemplo:

- Los tamaños de celda más pequeños pueden mejorar la rigidez mecánica pero reducir el intercambio de gases.

- Las perforaciones más grandes mejoran el flujo pero comprometen la resistencia.

Lograr un conjunto específico de atributos de rendimiento requiere el control de la microestructura de la espuma en múltiples escalas.

2.3 Escala de producción y consideraciones ambientales

Desde una perspectiva de fabricación:

- La formación de espuma debe ser escalable y repetible.

- Se deben minimizar los residuos de materiales y las emisiones.

- El procesamiento debe permitir la integración en las líneas de fabricación existentes.

Estas limitaciones prácticas a menudo limitan la adopción de métodos especializados de formación de espuma, a menos que proporcionen claramente beneficios a nivel del sistema.

3. Vías técnicas clave y soluciones a nivel de sistema

3.1 Fundamentos de la espumación de CO₂ supercrítico

La espuma de CO₂ supercrítica utiliza dióxido de carbono en condiciones superiores a su temperatura y presión críticas para:

- Plastificar la matriz de TPU

- Penetra uniformemente en las cadenas de polímeros.

- Crea puntos de nucleación al despresurizar, generando espuma.

Este proceso contrasta con la expansión de gas convencional o los agentes espumantes químicos en que:

- El gas se disuelve uniformemente en la matriz polimérica.

- La formación de espuma se puede controlar mediante perfiles de presión y temperatura.

- El crecimiento celular y la distribución del tamaño se ajustan mediante parámetros del proceso en lugar de aditivos

Esta capacidad de control es particularmente valiosa para la ingeniería. lámina de espuma de TPU perforada Productos con morfología precisa.

3.2 Integración de la perforación en espuma supercrítica

En un diseño de proceso orientado a sistemas:

- Patrones de perforación previos a la perforación o in situ se definen según los requisitos funcionales.

- El CO₂ supercrítico se introduce en condiciones controladas de tiempo/temperatura.

- La despresurización controlada impulsa la nucleación y el crecimiento celular.

Este enfoque permite la creación de:

- Estructuras jerárquicas — macroperforaciones en ubicaciones definidas y estructura microcelular entre perforaciones

- Perfiles de densidad de gradiente — zonas de rigidez o elasticidad localizadas

3.3 variables de control de materiales y procesos

Las variables clave en el proceso de CO₂ supercrítico incluyen:

| Variable | Influencia del sistema |

|---|---|

| Presión de CO₂ | Influye en la solubilidad del gas y la densidad de nucleación. |

| Perfil de temperatura | Determina la movilidad del polímero y la cinética de crecimiento celular. |

| Tiempo de saturación | Controla la uniformidad de la distribución del gas. |

| Tasa de despresurización | Afecta la distribución del tamaño de las células y la conectividad. |

| Geometría de perforación | Dicta rigidez direccional y características de flujo. |

Los ingenieros de sistemas deben equilibrar estos parámetros para cumplir con el rendimiento objetivo en todos los requisitos mecánicos, fluídicos y funcionales del sistema.

4. Escenarios de aplicación típicos y análisis de la arquitectura del sistema

Para ilustrar las implicaciones a nivel de sistema, exploramos varios escenarios de aplicación.

4.1 Amortiguación ligera de vibraciones en interiores de automóviles

Desafío del sistema: Reduzca NVH (ruido, vibración, aspereza) mientras minimiza el peso.

Solución tradicional: Capas densas de elastómero de gran masa.

Enfoque de espuma de TPU de CO₂ supercrítico:

-

Zonas de baja densidad y alta absorción de energía.

-

Hoja de espuma de TPU perforada permite una amortiguación sintonizada en todos los rangos de frecuencia de vibración

-

Los beneficios del sistema incluyen:

- Peso de la parte inferior

- Rendimiento predecible de atenuación de vibraciones

- Integración con estructuras de montaje sin unión secundaria.

4.2 Control Acústico en Cerramientos y Tabiques

Desafío del sistema: Gestione la transmisión de sonido sin aumentar el volumen.

Enfoque utilizando espuma de TPU perforada:

- Las macroperforaciones apuntan a rutas de absorción de baja frecuencia

- La espuma microcelular amortigua las frecuencias medias y altas.

- La arquitectura del sistema combina capas perforadas con membranas de respaldo para crear filtros acústicos.

Esto lleva a una sistema acústico multicapa donde cada capa aporta una respuesta de frecuencia específica.

4.3 Acolchado médico con transferencia de humedad controlada

Desafío del sistema: Proporciona comodidad y distribución de presión al tiempo que permite la transferencia de vapor.

Las estructuras de láminas de espuma de TPU perforadas se pueden adaptar para:

- Rutas controladas de intercambio de gases.

- Soporte elástico

- Ajuste conforme al contorno anatómico.

La integración del sistema en dispositivos portátiles o implantables mejora la comodidad del paciente y el rendimiento del dispositivo.

5. Impacto en el rendimiento, la confiabilidad y las operaciones del sistema

5.1 Beneficios de rendimiento mecánico

En comparación con los materiales espumados convencionales:

- Uniformidad mejorada de la respuesta mecánica.

- Mejorado recuperación elástica y resistencia a la fatiga

- Gradientes de rigidez ajustables dentro de un solo componente

Estos beneficios se traducen directamente en una mayor durabilidad del sistema y un rendimiento constante durante el ciclo de vida del producto.

5.2 Consideraciones de confiabilidad

Los materiales producidos mediante espumación de CO₂ supercrítico suelen presentar:

- Menores tensiones residuales debido a la expansión controlada.

- Reducción de defectos internos.

- Mejor reproducibilidad entre lotes de producción

Desde el punto de vista de la confiabilidad del sistema, estos factores reducen las tasas de fallas y los eventos de mantenimiento.

5.3 Eficiencia energética y operativa

Los principales contribuyentes a la eficiencia energética y operativa incluyen:

- Peso de la pieza más ligero, lo que reduce el gasto energético del sistema (p. ej., consumo de combustible en los vehículos)

- Requisito reducido para mecanizado o ensamblaje secundario.

- Al evitar el uso de agentes espumantes químicos se reduce la energía y las emisiones del proceso.

5.4 Impactos en la cadena de fabricación y suministro

La adopción de espuma de CO₂ supercrítico afecta a:

- Requisitos de equipo (recipientes a presión, manipulación de CO₂)

- Controles de proceso (sensores, registro de datos)

- Criterios de calificación de proveedores

Los equipos de adquisiciones deben evaluar la capacidad del proveedor no sólo en función de las especificaciones de materiales sino también madurez del proceso y estrategias de control .

6. Tendencias de desarrollo de la industria y direcciones técnicas futuras

6.1 Control de procesos digitales y fabricación inteligente

La integración de sensores avanzados y control de circuito cerrado permite:

- Monitoreo en tiempo real de la saturación de gas

- Ajuste predictivo de los parámetros del proceso.

- Garantía de calidad automatizada

Esto se alinea con una adopción más amplia de la Industria 4.0 en el procesamiento de materiales.

6.2 Integración multimaterial

Los sistemas del futuro demandan cada vez más materiales que combinen:

- Soporte estructural

- Detección o actuación integradas

- Rendimiento multifuncional (por ejemplo, amortiguación mecánica de blindaje EMI)

La tecnología de láminas de espuma de TPU perforadas puede servir como plataforma para integrar elementos funcionales.

6.3 Consideraciones sobre sostenibilidad y economía circular

La formación de espuma de CO₂ supercrítico abre caminos para:

- Residuos químicos mínimos

- Reutilización de CO₂ en procesamiento de circuito cerrado

- Materiales diseñados para el reciclaje

A medida que los estándares ambientales se endurecen, estas capacidades posicionan favorablemente a las espumas de TPU.

7. Resumen: valor a nivel de sistema e importancia en ingeniería

Este análisis demuestra que espumación de CO₂ supercrítica no es simplemente una técnica de procesamiento de materiales sino una tecnología que habilita el sistema . Al permitir un control preciso sobre la microestructura celular e integrar perforaciones diseñadas, los diseñadores pueden cumplir objetivos de rendimiento sofisticados en los dominios mecánico, fluídico, acústico y térmico.

Desde una perspectiva de ingeniería de sistemas, los principales impulsores de valor incluyen:

- Mejorado previsibilidad del desempeño

- Mejorado uniformidad material

- sintonizable comportamiento multifuncional

- Alineación con objetivos de sostenibilidad

- Costos operativos y de ciclo de vida reducidos

Para ingenieros, gerentes técnicos y profesionales de adquisiciones, comprender estas dimensiones ayuda a Selección de materiales, desarrollo de especificaciones y evaluación de proveedores. en entornos industriales competitivos.

Preguntas frecuentes

P1. ¿En qué se diferencia la espumación con CO₂ supercrítico de los métodos de espumación tradicionales?

A1. La espumación con CO₂ supercrítico utiliza dióxido de carbono en su fase supercrítica para disolverse uniformemente en la matriz polimérica, lo que permite la nucleación y el crecimiento controlados de las células de la espuma. Los métodos tradicionales se basan en agentes espumantes químicos o espumación mecánica, que ofrecen menos control sobre el tamaño, la distribución y la uniformidad de las celdas.

P2. ¿Cuáles son los principales beneficios de una lámina de espuma de TPU perforada en sistemas de ingeniería?

A2. Las láminas de espuma de TPU perforadas mejoran el rendimiento multifuncional al permitir una permeabilidad regulada, cumplimiento direccional y respuestas acústicas o de vibración personalizadas, al tiempo que mantienen la elasticidad y la resiliencia estructurales.

P3. ¿Existen consideraciones de diseño específicas para los patrones de perforación?

A3. Sí. Las decisiones de diseño deben tener en cuenta el rendimiento mecánico objetivo, los requisitos del recorrido de los fluidos y las limitaciones estructurales. La geometría, el espaciado y la orientación del patrón influyen en el comportamiento del sistema.

P4. ¿Cómo afecta el control del proceso a la calidad del material final?

A4. El control del proceso influye en la distribución del tamaño de las celdas, la uniformidad de la densidad y la integridad de la perforación. Un control estricto de los perfiles de presión, temperatura y despresurización conduce a resultados de rendimiento repetibles y confiables.

P5. ¿Qué industrias se benefician más de estos materiales?

A5. La automoción, los dispositivos médicos, la electrónica, el control de vibraciones industriales y los equipos de protección se encuentran entre los principales sectores que se benefician de las espumas de TPU estructuradas con perforaciones de ingeniería.

Referencias

- Revista de procesamiento de materiales: tecnologías de espumación de fluidos supercríticos.

- Journal of Cellular Polymers - Morfología y rendimiento de la espuma de TPU.

- Revisión de aplicaciones industriales: estructuras de espuma en el diseño de sistemas.

English

English

Español

Español

++86-0512-66079229

++86-0512-66079229