Inicio / Noticias / ¿Cuáles son los defectos comunes en la producción de láminas de espuma de PVDF?

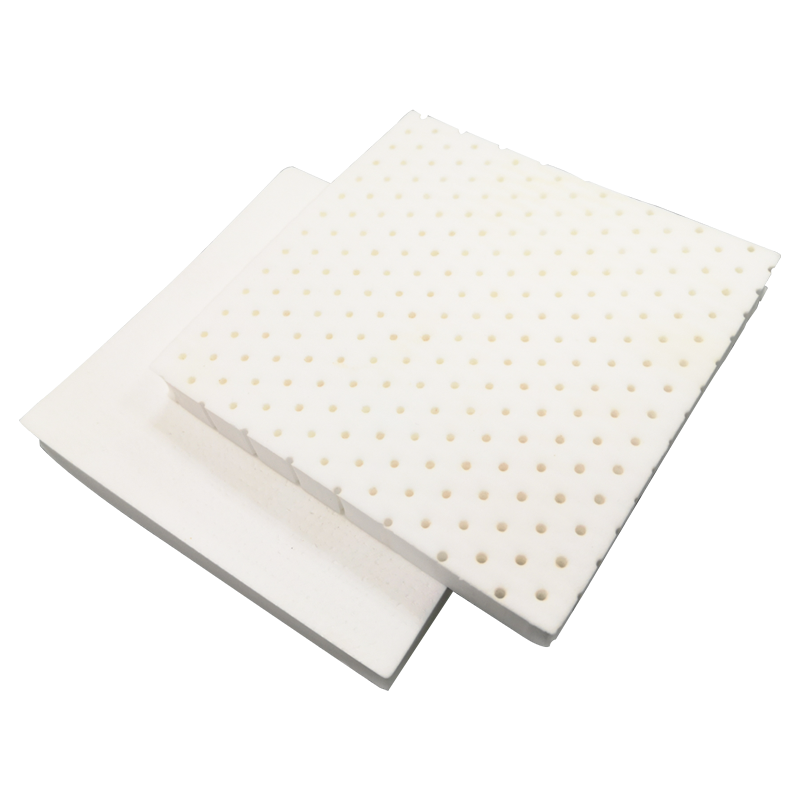

Fluouro de polivinilideno ( Hoja de espuma de PVDF ) se ha convertido en un material ampliamente utilizado en múltiples industrias, incluidas la electrónica, la construcción y el procesamiento químico, debido a su resistencia química , propiedades ligeras , y estabilidad dimensional . A pesar de sus características ventajosas, fabricación de láminas de espuma PVDF Implica procesos complejos y pueden surgir defectos en varias etapas. Comprender estos defectos es fundamental para garantizar la calidad, optimizar la producción y reducir el desperdicio de material.

Composición del material y su impacto en los defectos

El material base de Hoja de espuma de PVDF es un polímero termoplástico de alto rendimiento que exhibe una excelente resistencia al calor, los productos químicos y la degradación UV. Sin embargo, la calidad de la materia prima resina PVDF y cualquier aditivo utilizado, como agentes espumantes o estabilizadores, tiene un impacto significativo en el producto final. Impurezas , tamaños de partículas inconsistentes o dispersión desigual de aditivos pueden provocar defectos como vacíos, densidad inconsistente , o irregularidades de la superficie .

La Tabla 1 proporciona una descripción general de los factores clave relacionados con los materiales que afectan Hoja de espuma de PVDF calidad:

| factores | defectoo potencial | Impacto en el producto final |

|---|---|---|

| Pureza de la resina | Contaminación o manchas oscuras. | Problemas estéticos, resistencia química reducida. |

| Calidad del agente espumante | Estructura celular desigual | Resistencia mecánica reducida, propiedades de aislamiento inconsistentes. |

| Dispersión de aditivos | Rigidez o suavidad localizada | Deformación, flexión o compresibilidad desigual |

| Contenido de humedad | Degradación hidrolítica durante el procesamiento. | Ampollas en la superficie, formación de microhuecos. |

Por lo tanto, un control de calidad adecuado de las materias primas es un paso fundamental para minimizar los defectos. Los proveedores a menudo monitorean tamaño de partícula de resina, contenido de humedad , y homogeneidad aditiva antes de que comience la producción.

defectoos relacionados con el proceso

Irregularidades de formación de espuma y expansión.

Uno de los defectos más comunes en Hoja de espuma de PVDF hay espuma o expansión irregular. Durante la producción, Hoja de espuma de PVDF Normalmente se forma mediante procesos de extrusión o calyrado combinados con un paso de formación de espuma controlado. Desviaciones en Activación por temperatura, presión o agente espumante. puede resultar en densidad desigual , células colapsadas , o grandes vacíos .

Celdas colapsadas reducir el aislamiento térmico y el rendimiento mecánico de la espuma, al tiempo que áreas demasiado expandidas puede provocar irregularidades en la superficie. La expansión inconsistente también puede dificultar el corte, el recorte o el procesamiento posterior, lo que afecta la precisión dimensional.

Imperfecciones superficiales

La calidad de la superficie es un factor crítico para aplicaciones que requieren superficies lisas y uniformes. Hoja de espuma de PVDF , como en revestimiento arquitectónico or capas de aislamiento electrónico . Los defectos superficiales comunes incluyen:

- Poros causado por burbujas de gas atrapadas durante el proceso de formación de espuma.

- Arrugas resultante de un enfriamiento desigual o una tensión insuficiente durante el laminado.

- Ampollas debido a humedad atrapada o componentes volátiles.

Control cuidadoso de velocidades de enfriamiento, velocidades de rodillos , y tensión de la lámina puede reducir la aparición de estos defectos. Además, los procesos asistidos por vacío pueden ayudar a eliminar los gases atrapados y minimizar las imperfecciones de la superficie.

Inconsistencias dimensionales

La precisión dimensional es particularmente importante para Hoja de espuma de PVDF utilizado en aplicaciones industriales o técnicas. Variaciones de espesor , deformación , y desviaciones de borde Son defectos comunes que surgen de la desalineación de los rodillos, perfiles de temperatura inadecuados o alimentación desigual del material.

La Tabla 2 resume los defectos dimensionales típicos y sus causas principales:

| Defect | Causa probable | Efecto sobre la aplicación |

|---|---|---|

| Variación de espesor | Alimentación de material desigual o presión del rodillo | Aislamiento inconsistente, dificultades de montaje. |

| Deformación | Enfriamiento diferencial o tensiones internas. | Mal ajuste en estructuras laminadas |

| Desviaciones de borde | Alineación de corte incorrecta | Desalineación en ensamblajes multicapa |

Las herramientas de inspección de calidad, como los micrómetros láser y los sensores de bordes, son esenciales para detectar y corregir estos problemas en tiempo real.

Defectos estructurales internos

Defectos dentro del Hoja de espuma de PVDF , que puede no ser visible en la superficie, puede comprometer significativamente el rendimiento. Estos incluyen:

- Macrovoides : Grandes bolsas de aire internas que reducen la resistencia mecánica.

- Microfisuras : Pequeñas fisuras provocadas por estrés térmico o expansión desigual.

- No uniformidad celular : Tamaños de celda inconsistentes que afectan la densidad y la elasticidad.

Métodos de inspección avanzados, como imágenes de rayos X o pruebas ultrasónicas, pueden identificar defectos internos antes de que las láminas se envíen o se integren en los productos finales.

Factores ambientales y de manipulación

Las condiciones ambientales y las prácticas de manipulación durante la producción, el almacenamiento y el transporte pueden exacerbar Hoja de espuma de PVDF defects . Por ejemplo:

- Humedad : El exceso de humedad puede provocar hidrólisis durante el calentamiento, lo que produce ampollas.

- Fluctuaciones de temperatura : La exposición repetida a temperaturas altas y bajas puede introducir tensiones internas y provocar deformaciones.

- Impacto mecánico : Un apilado o transporte inadecuado puede abollar o comprimir las láminas, especialmente en las variantes de espuma más gruesa.

Mantener ambientes controlados y seguir pautas de almacenamiento adecuadas son esenciales para preservar la integridad de las hojas.

Métodos de detección y garantía de calidad.

Efectivo control de calidad es vital para reducir los defectos en Hoja de espuma de PVDF production . Se emplean varias técnicas estándar:

- Inspección visual : Para imperfecciones superficiales, poros o arrugas.

- Medición dimensional : Utilizar micrómetros láser o calibradores para medir el espesor y la uniformidad de los bordes.

- Pruebas mecánicas : Evaluación de las propiedades de resistencia a la compresión, flexibilidad y recuperación.

- Pruebas no destructivas : Imágenes ultrasónicas o de rayos X para detectar huecos o grietas internas.

Un protocolo de inspección bien establecido no sólo identifica las hojas defectuosas sino que también proporciona información para realizar ajustes en el proceso.

Estrategias de mitigación

Minimizar los defectos en Hoja de espuma de PVDF production requiere un enfoque multifacético:

- Control de materiales : Garantizar una calidad constante de la resina, una selección adecuada del agente espumante y una dispersión homogénea de los aditivos.

- Optimización de procesos : Mantener perfiles precisos de temperatura y presión, controlar las velocidades de enfriamiento y garantizar una formación de espuma uniforme.

- Mantenimiento de equipos : Calibración periódica de máquinas de extrusión, rodillos y herramientas de corte.

- Gestión Ambiental : Control de humedad y temperatura en las zonas de producción y almacenamiento.

- Capacitación del operador : El personal capacitado puede identificar señales de advertencia tempranas y ajustar los parámetros para evitar la formación de defectos.

Al integrar estas estrategias, los fabricantes pueden producir consistentemente productos de alta calidad. Hoja de espuma de PVDF con defectos mínimos, mejorando tanto el rendimiento como la confiabilidad.

Aplicaciones afectadas por defectos

Las implicaciones de los defectos varían según la aplicación. Por ejemplo:

- Aislamiento de electrónica Requiere espesores precisos y superficies lisas. Los poros o arrugas podrían comprometer el rendimiento dieléctrico.

- Paneles arquitectónicos exigir uniformidad estética; Las ampollas en la superficie o las inconsistencias de color son inaceptables.

- Juntas para procesamiento químico dependen de la integridad estructural; Los huecos internos pueden provocar fallas bajo presión.

Por lo tanto, comprender los requisitos específicos de la aplicación de uso final es crucial para priorizar las medidas de mitigación de defectos.

Tabla de gravedad de defectos y acciones recomendadas

| Defect | Nivel de gravedad | Acción recomendada |

|---|---|---|

| Poros | Medio | Espuma asistida por vacío, inspección de superficies. |

| Arrugas | Medio | Ajustar la velocidad de enfriamiento, mejorar el control de tensión |

| Ampollas | Alto | Reduzca el contenido de humedad, optimice el perfil de calefacción |

| Variación de espesor | Alto | Calibrar rodillos, controlar la alimentación de material. |

| Macrovoides | Alto | Ajustar el agente espumante, mejorar la uniformidad de extrusión. |

| Microfisuras | Medio | Optimice la rampa de temperatura, reduzca el estrés interno |

| Desviaciones de borde | Bajo | Refinar la alineación de corte, mejorar el manejo |

Esta tabla proporciona una referencia práctica para que los equipos de producción evalúen y aborden los defectos en función de su gravedad e impacto potencial.

Consideraciones futuras

Mejora continua en Hoja de espuma de PVDF production incluye la exploración de técnicas avanzadas de formación de espuma, una mejor estandarización de las materias primas y métodos de inspección más sofisticados. Innovaciones como el monitoreo automatizado del espesor, las imágenes en tiempo real y las líneas de producción ambientalmente controladas pueden reducir aún más los defectos y mejorar la consistencia general del producto.

Conclusión

Defectos en Hoja de espuma de PVDF production puede afectar significativamente el rendimiento, la estética y la confiabilidad de la aplicación. Los problemas comunes incluyen imperfecciones superficiales , inconsistencias dimensionales , defectos estructurales internos , y process-induced foaming irregularities. Effective quality control, material selection, process optimization, and operator training are key to minimizing these defects. By implementing comprehensive detection and mitigation strategies, manufacturers can ensure consistent, high-quality Hoja de espuma de PVDF Adecuado para una amplia gama de aplicaciones industriales.

Preguntas frecuentes (FAQ)

P1: ¿Cómo puedo identificar defectos internos en la lámina de espuma de PVDF sin cortarla?

A1: Métodos de prueba no destructivos como imágenes ultrasónicas and inspección por rayos x son eficaces para detectar huecos internos o grietas en la lámina de espuma de PVDF.

P2: ¿Qué condiciones ambientales se deben mantener durante el almacenamiento de la lámina de espuma de PVDF?

A2: Las hojas deben almacenarse en un ambiente con temperatura y humedad controladas para evitar deformaciones, ampollas o defectos relacionados con la humedad.

P3: ¿Cómo se pueden minimizar las irregularidades de la formación de espuma en la lámina de espuma de PVDF?

A3: Controlar Temperatura, presión y activación del agente espumante. durante la producción garantiza una estructura y densidad celular uniforme.

P4: ¿Se pueden reparar los defectos de la superficie de la lámina de espuma de PVDF?

R4: Las irregularidades menores de la superficie se pueden corregir mediante recortar o lijar , pero los defectos estructurales o internos suelen requerir la sustitución de la lámina afectada.

P5: ¿Qué herramientas de inspección de calidad se recomiendan para las láminas de espuma de PVDF?

A5: Micrómetros láser , pinzas , dispositivos de prueba ultrasónicos , y imágenes de rayos X systems Se utilizan comúnmente para garantizar la calidad superficial e interna.

Referencias

- Smith, J. y Roberts, L. (2022). Materiales de espuma y aplicaciones industriales. Revisión de polímeros industriales.

- Zhao, Q. (2021). Técnicas avanzadas de procesamiento de PVDF para espuma de alto rendimiento. Revista de ingeniería de materiales.

- Lee, H. y Kim, S. (2020). Evaluación no destructiva de láminas de espuma termoplástica. Revista de pruebas de polímeros.

English

English

Español

Español

++86-0512-66079229

++86-0512-66079229